Рассмотрим неисправности, которые могут возникнуть в головке блока цилиндров трактора.

С ходу отмечаем: коробление плоскости разъема; значительное изнашивание внутренних поверхностей направляющих втулок,

рабочих фасок клапанов и седел клапанов; трещины в перемычках клапанных гнезд; прогар посадочных мест под уплотнения форсунок или их стаканов.

Во время проведения диагностики оперируют паспортными характеристиками и регулировочными данными элементов головки цилиндров и газораспределительного

механизма (таблица ниже).

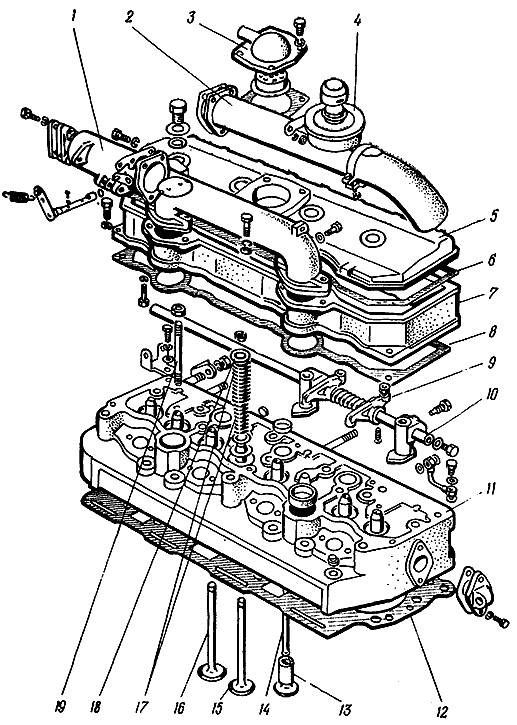

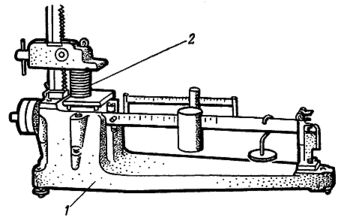

Рис. 2.1.16. Расположение деталей головки цилиндров трактора МТЗ, запчасти:

1 — патрубок; 2 — труба; 3 — корпус сапуна; 4 — бачок; 5 — колпак; 6, 8 — прокладки; 7— крышка головки; 9 — коромысло; 10 — ось; 11 — головка цилиндров; 12 — прокладка головки; 13 — толкатель; 14 — штанга; 15 — клапан выпускной; 16 — клапан впускной; 17 — пружины клапана; 18— тарелка клапана; 19 — шпилька

Показатели и регулировочные данные деталей головки цилиндров и газораспределительного механизма двигателя Д-240

Выступание стержня клапана, мм:

номинальное

56,0

допустимое

57,2

Перемещение клапана, мм:

номинальное

10,2

допустимое

9,0

Отклонение от плоскостности поверхности головки, мм, не более

0,15

Утопание тарелки клапана, мм:

номинальное

0,4—0,7

допустимое

1,8

Допустимый внутренний диаметр втулки клапана, мм

11,10

Допустимая сила сжатия (упругость) наружных клапанных пружин до рабочей длины

148

Рабочая длина наружной пружины, мм

54,0

Допустимая сила сжатия (упругость) внутренних клапанных пружин до рабочей длины, Н

74

Рабочая длина внутренней пружины, мм

48,5

Допустимый диаметр стержня клапана, мм

10,85

Внутренний диаметр втулки коромысел, мм

19,02—19,05

Диаметр оси коромысел, мм

18,98—19,00

Проваливание тарелок клапанов в полостях головки не снимая ее с блока цилиндров ощущается по заметному выпиранию стержней втягивающих клапанов

в сравнении с полоскостью головки.

С этой целью поочередно устанавливают поршни в верхнюю мертвую точку такта сжатия и сверяют расстояние от торца стержня клапана до головки.

При выпирании стержня клапана свыше допустимой погрешности можно сделать вывод о значительной выработке тарелок клапанов и их седел.

Параллельно появляется возможность определить степень износа кулачков распредвала. С этой целью прокручивают коленвал двигателя до полного

открытия клапана (при установленном для холодного двигателя тепловом зазоре) и измеряют промежуток от грани стержня клапана до головки.

По отличию в расстояниях, определенных при закрытых клапанах и открытых, вычисляют перемещение каждого клапана.

Если перемещение клапана меньше необходимого, распредвал двигателя подлежит замене. Затем после этих измерительных процедур головку снимают с

двигателя и дальше вновь подвергают анализу.

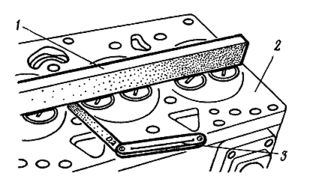

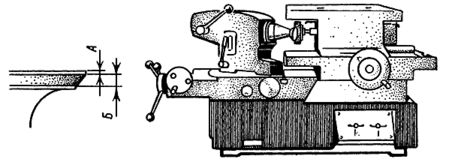

Затем производят замер отклонения от плоскостности поверхности головки (рис. 2.1.17).

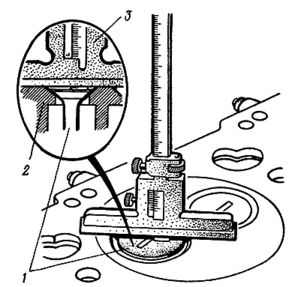

При превышении допустимого значения головку блока меняют. При допустимом отклонении оценивают состояние седел клапанов по проседанию

тарелки нового клапана (рис. 2.1.18).

При проседании тарелки клапана свыше допуска головку нужно заменить. При проседании в пределах допустимого головка подлежит ремонту.

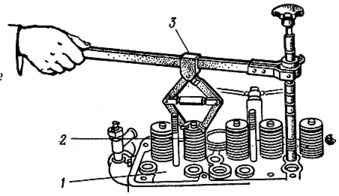

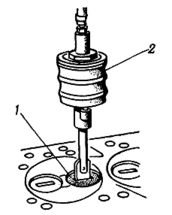

Сухари клапанов и клапанные пружины отделяют специальным устройством ОР-9913 (рис. 2.1.19).

Иногда в седле клапана появляются трещины. В там случае головку заменяют. Извлеченные клапаны помечают, производят замер диаметр стержня

(рис. 2.1.20), определяют стук тарелки клапана и прогиб стержня (рис. 2.1.21).

Стук фаски тарелки и прогиб стержня относительно оси клапана не должны быть более 0,03 мм.

Если определены признаки износа, прогара, раковин на фасках клапанов — рабочую поверхность фасок шлифуют станках (см. рис. 2.1.22)

Рис. 2.1.17. Замер отклонения от плоскостности поверхности головки цилиндров трактора МТЗ:

1 — поверочная линейка;

2 — головка цилиндров;

3 — щуп

Рис. 2.1.18. Узнаем утопание тарелки клапана трактора МТЗ:

1 — клапан;

2 — головка цилиндров;

3 — штанген-глубиномер

Рис. 2.1.19. Снять сухари клапанов и клапанных пружин трактора МТЗ. Легко:

1 — головка цилиндров;

2 — клапанная пружина;

3 — приспособление ОР-9913

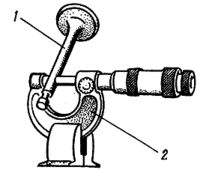

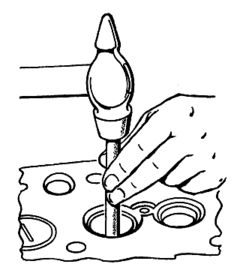

Рис. 2.1.20. Измерить диаметр стержня клапана трактора МТЗ:

1 — клапан;

2 — микрометр

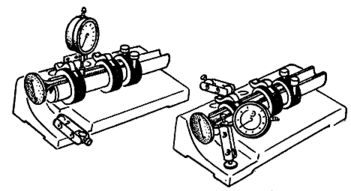

Рис. 2.1.21. Измерить изгиб стержня и биение фаски тарелки клапана трактора МТЗ

Рис. 2.1.22. Шлифовка рабочей поверхности фаски клапана трактора МТЗ

Фаску впускного клапана шлифуют под углом 60°, выпускного — под углом 45°. После обработки и сведения следов износа детали,

ширина цилиндрической части тарелки клапана А должна быть не менее 0,5 мм, а ширина притертой матовой полоски на фаске клапана Б — не более 2 мм.

Направляющая втулка клапана подлежит замене, если износ поверхности отверстия под стержень клапана превысил допустимый диаметр,

или при слабой посадке втулки в головке. Процесс замера диаметра отверстия направляющей втулки клапана показан на рис. 2.1.23.

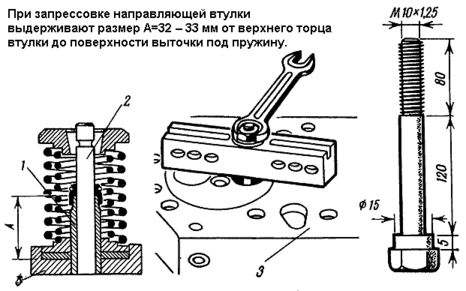

В процессе замены направляющую втулку выдавливают (рис. 2.1.24). Заменяющую втулку подгоняют с наибольшим допуском по наружному диаметру, промазывают

эпоксидкой без специальной примеси и запрессовывают в головку (см. рис. 2.1.25).

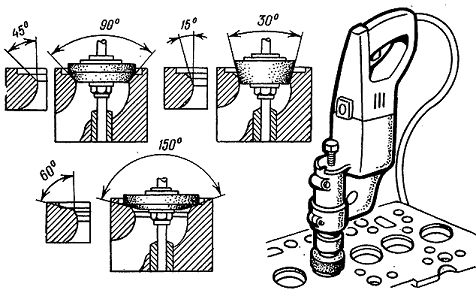

В конце размещения направляющих втулок, седлу клапана придают законченный вид с помощью планетарно-шлифовального инструмента,

например ОПР-1334А (рис. 2.1.26).

Рис. 2.1.23. Измерить диаметр отверстия втулки клапана трактора МТЗ:

1 — индикаторный нутромер;

2 — направляющая втулка клапана;

3 — головка цилиндров

Рис. 2.1.24. Как выпрессовать направляющую втулку клапана трактора МТЗ

Рис. 2.1.25. Как запрессовать направляющую втулки клапана трактора МТЗ:

1 — направляющая втулка;

2 — клапан;

3 — головка цилиндров

Рис. 2.1.26. Как обработать седло клапана в головке цилиндров трактора МТЗ

При неровностях на рабочей фаске седла, которые возникли при работе двигателя, вначале фаску вышлифовывают до исчезновения

дефектов и проверяют седло по проседанию тарелки смененного клапана.

Если проседание не более допустимого размера, то седло нужно дальше проточить.

Нижнюю кромку рабочей фаски седла в головке цилиндров подвергают обработке с помощью шлифовального круга с углом конуса 150°,

а верхнюю кромку — 60°.

Ширина рабочей фаски седла для впускных клапанов находится в пределах 2,0—2,5 мм для выпускных — 1,5—2,0 мм.

На конечном этапе выправления тарелки клапана и седла их совместно притирают. При общем ремонте, когда были обработаны все

клапаны и седла притирку производят на ОПР-1841 А.

В случае выправления 1-2 клапанов притирку обычно осуществляют устройством 2213 (рис. 2.1.27), применяя специальную пасту, содержащую микропорошок М20

и обычное моторное масло.

Во время притирки клапан медленно вращают и приподнимают. Периодично сверяют состояние притирающихся фасок клапана и седла.

Верхний край матовой полоски рабочей фаски должен располагаться на расстоянии не менее 0,5 мм от цилиндрической части тарелки клапана.

Рис. 2.1.27. Притирка клапана к седлу трактора МТЗ

1 — клапан;

2 — приспособление 2213;

3 — головка цилиндров

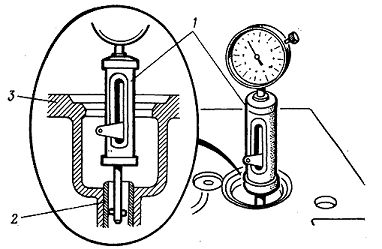

Рис. 2.1.28. Измерить упругость клапанных пружин трактора МТЗ, легко:

1 — приспособление МИП-100;

2 — клапанная пружина

Если матовая полоска будет гораздо ниже или выше указанного расстояния, то седло опять нужно обработать шлифкругами с углом конуса

60 и 150° и снова притереть клапан к седлу.

Непосредственно перед сборкой клапанов проверяют длину и силу сжатия клапанных пружин с помощью устройства МИП-100 (рис. 2.1.28).

При несоответствии допустимым значениям пружины заменяют.

Вполне допускается в некоторых случаях для выравнивания длины и силы сжатия пружин поместить под них шайбы, толщину которых можно вычислить по формуле:

- для впускного клапана А = В—1,3 мм;

- для выпускного клапана А = В—1,8 мм, где В — утопание клапана, замеренное после ремонта седла клапана.

После сборки клапанов выступание сухарей над плоскостью тарелки пружины должно быть не более 0,5 мм, утопание — не более 1,3 мм.

Чтобы проверить, насколько клапана герметичны, во впускные и выпускные каналы головки цилиндров заливают керосин,

который не должен просачиваться в течение примерно 1,5 мин.

Перед монтажом оси коромысел в сборе смотрят состояние каждого коромысла. Если на бойках коромысел обнаружены углубления

более 0,3 мм, то поверхность бойка вышлифовывают до устранения дефекта. Отход от параллельности рабочей поверхности бойка коромысла

возможен не более 0,05 мм. По надобности, проводят осмотр диаметра отверстий втулок коромысел. Зазор между втулкой и осью коромысел может быть

не более 0,15 мм.